Innovative, materialeffiziente Produktion von Titangroßbauteilen mittels Titanfeinguss

Effizienter Materialeinsatz durch innovative Gusstechnik für Titan-Großbauteile

Umweltentlastung

Umweltentlastung

Kurzbeschreibung

Die TITAL GmbH in Bestwig produziert mit über 400 Mitarbeitern Aluminium- und Titan-Feinguss-Produkte nach dem Wachsausschmelzverfahren und gehört international zu den anerkannten Speziallieferanten von Produkten für die Luft- und Raum-fahrtindustrie.

Zum Schmelzen und Gießen von Titan verwendet die TITAL GmbH einen Vakuumlichtbogen-Gießofen und vergießt mittels Schwerkraft. Dabei wird die Elektrode unter Vakuum in einen wassergekühlten Kupfertiegel abgeschmolzen. Durch diese Technik werden Reaktionen der hochreaktiven Schmelze mit dem Tiegelmaterial vermieden, da mit dem Tiegel in Kontakt kommende Schmelze umgehend erstarrt und eine Randschale, den sogenannten Skull, ausbildet. Ist die gewünschte Schmelzenmenge erreicht, wird die Elektrode zurückgezogen und der Tiegel zum Gießen gekippt. Nach Abguss kühlen die Formen in Inertgas ab, bis sie dem Ofen entnom-men werden können ohne zu oxidieren.

Mit dem Feingießverfahren können Titan-Bauteile mit höchster Maßgenauigkeit und bester Oberflächenqualität erzeugt werden, die in Verbindung mit CFK (Carbon-Faser-Kunststoff)-Bauteilen die Grundlage leichter Flugzeugteile bilden.

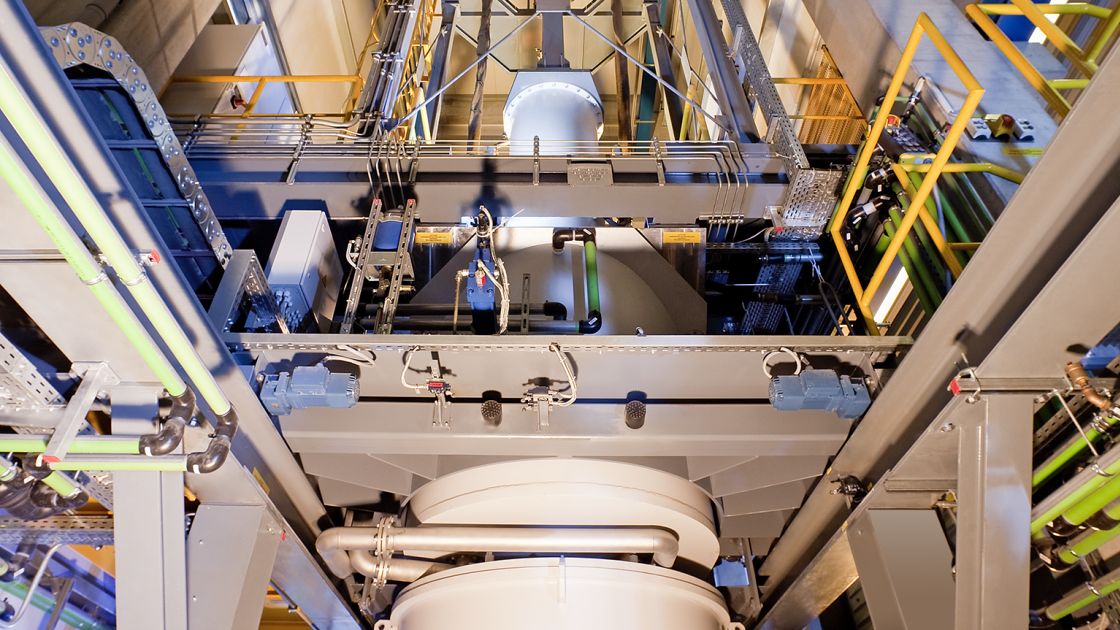

Im Rahmen dieses Projektes wurde eine neue Anlage mit innovativer Ofentechnik für die Herstellung von Titan-Großbauteilen errichtet. Die TITAL GmbH kann nun als erstes deutsches Unternehmen Bauteile für die Luft- und Raumfahrt mit Durchmes-ser bis 1,50 Meter deutlich material- und energieeffizienter herstellen als dies bis-her mit üblichen Zerspanungsverfahren wie dem Fräsen möglich war. Bislang war das Unternehmen lediglich in der Lage, Titan-Bauteile mit Durchmessern bis 0,60 Meter mittels Feinguss herzustellen.

Ziel des Vorhabens war es, die für den Schmelz- und Gießprozess notwendigen Anlagen zu errichten, die für die Erzeugung von Titan-Großbauteilen für die Luft- und Raumfahrt mittels Feinguss notwendig sind. Dabei wurden ein Herdwagenofen zur Vorwärmung der Gießform sowie ein Vakuumlichtbogenofen, der zum Einschmelzen und nachfolgendem Gießen von bis zu 500 Kilogramm Titan oder Titanlegierungen dient, neu errichtet. Im Vergleich zur Frästechnik sollte durch das neue Verfahren der Titanverbrauch pro Kilogramm Fertigteil um 50 Prozent gesenkt werden und die Energieeinsparung 60 Prozent betragen.

Bisher verfügte das Unternehmen über einen Gießofen, der einen "Schwerkraft-gussprozess" und einen "Schleudergussprozess" zuließ. Mit der vorhandenen Anlage konnten jedoch keine Titanbauteile mit den geplanten Durchmessern bis 1,50 Meter gefertigt werden. Da das Schleudergießen im Vergleich zum Schwerkraftguss anlagenintensiver und unsicherer ist und im Betrieb deutlich höhere Mengen an Hilfsstoffen (z. B. Inertgas) erfordert, wurde die neue Anlage so errichtet, dass der Abguss im Schwerkraftgießverfahren erfolgen kann. Die Entwicklung dieses neuen Schwerkraftgussofens erfolgte in Kooperation mit der Firma ALD.

Zur Bilanzierung der Material- und Energieverbräuche für die beiden Fertigungsverfahren Fräsen und Titan-Feinguss wurde die gesamte Prozesskette von der Rohmaterial- und Ingotherstellung über die Erzeugung von Halbzeugen für das Fräsen bis zum fertigen Endprodukt berücksichtigt. Zur Ermittlung des Material- und Energie-verbrauches während des Fräsens aus einem Halbzeug wurde ein Untersuchungs-auftrag an die Universität Hannover (Produktionstechnisches Zentrum, PZH) vergeben.

Die Ergebnisse zeigen, dass durch die neue Technologie im Vergleich zum Fräsen rund 80 Prozent Material und 75 Prozent Energie je Kilogramm Titan-Fertigteil ein-gespart werden können. Dabei liegt der Materialverbrauch beim Fräsen bei mehr als 10 Kilogramm und beim Feinguss bei lediglich 2,1 Kilogramm je Kilogramm Fertig-teil. Bedingt durch die aufwändige Rohmaterialherstellung ist auch der Energieaufwand beim Fräsen mit 1.090 Kilowattstunden je Kilogramm Fertigteil etwa viermal größer als beim Gießen mit 266 Kilowattstunden je Kilogramm. Der sich hieraus ergebene CO2-Ausstoß beträgt beim Fräsen 650 Kilogramm CO2 und beim Gießen 127 Kilogramm CO2 je Kilogramm Fertigteil. Bei einer erwarteten jährlichen Produktionsmenge von 15.000 Kilogramm errechnet sich eine Vermeidung von 7.845 Tonnen CO2-Äquivalenten und eine Einsparung von 118.500 Tonnen Titan pro Jahr.

Die Projektergebnisse machen deutlich, dass mittels Titan-Feinguss auf material- und energieeffiziente Weise hochqualitative Titan-Großbauteile für sensible Abnehmer, wie z. B. den Flugzeugbau, erzeugt werden können. Aufgrund des deutlichen Trends hin zu großen und immer komplexeren Feingussteilen, ist künftig von einer Adaption der Anlage auszugehen. Somit ist zukünftig mit einer Multiplikatorwirkung der genannten positiven Umweltaspekte bzw. einer vielfachen CO2-Minderung zu rechnen.