Energie- und ressourceneffizienter digitaler Dekordruck für hochwertige Möbel- und Fußbodendekore

Umweltentlastung

Umweltentlastung

Kurzbeschreibung

Der über 3.000 Mitarbeiter umfassende SURTECO Konzern ist ein global operierendes Unternehmen welches sich vornehmlich auf die Herstellung dekorativer Oberflächenbeschichtungen für Möbel, Fußböden oder für den Innenausbau spezialisiert hat. Hierzu gehört auch die SURTECO GmbH mit Firmensitz in Buttenwiesen-Pfaffenhofen, welche federführend war bei der Ausführung des hier behandelten Vorhabens.

Stand der Technik zum Bedrucken von Dekorpapieren ist das Rotationstiefdruckverfahren. Für dieses Verfahren müssen Druckzylinder hergestellt werden, was sehr ressourcen- und energieaufwändig ist. Ebenfalls trägt die Ausmusterung wesentlich zum Ressourcen- und Energieverbrauch bei. Dem gegenüber steht der für kleinere Losmengen wirtschaftlichere digitale Dekordruck, welcher keine Druckzylinder benötigt, und bei welchem durch die Digitalisierung auch die Ausmusterungszeit stark reduziert ist. Jedoch war der digitale Dekordruck bisher dafür ungeeignet, Bahnen in der für die im Fußbodendekor üblichen Breite (bis zu 2250 mm) in hochwertiger Qualität (vor allem kontrastreiche, passerempfindliche und kolorierte Dekore) zu bedrucken. Zu diesem Qualitätsverlust führen vor allem die bisher unkontrollierbaren Wachstums- und Schrumpfungsprozesse der Papierbahnen. Auch das Ineinanderlaufen der Farben während des „Nass-in-Nass“-Druckverfahrens ist ein Hindernis.

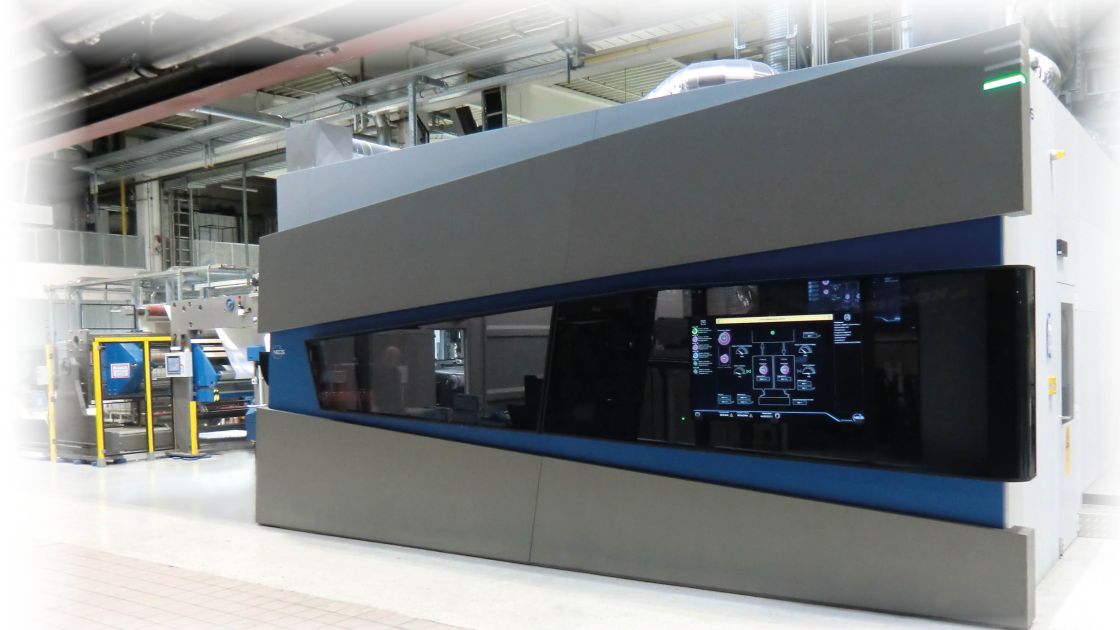

Ziel des Vorhabens war es daher, ein Konzept zu entwickeln, das die beschriebenen Probleme überwindet und somit den digitalen Dekordruck auch für hochwertige Möbel- und Fußbodendekore ermöglicht.

Obwohl der Ansatz, das „Nass-in-Nass“ Verfahren durch eines mit einer Zwischentrocknung zu ersetzen, nicht verwirklicht werden konnte, gelang es dennoch, den Qualitätsverlust ausreichend zu kompensieren. Dies wurde vor allem durch mit Software unterstützten Maßnahmen zur Kontrolle und Korrektur der Wachstums- und Schrumpfungsprozesse erreicht. Auch ein Saug-/Gebläsetisch, welcher für einen falten- und verzugsfreien Papierlauf sorgt, trägt nun zur Verbesserung der Druckqualität bei. Zudem wurden Primer und Tinte für dieses System optimiert.

Die hauptsächliche Umweltentlastung entsteht durch den Wegfall der Druckzylinder-Herstellung sowie die Reduktion des physischen Ausmusterungsprozesses durch die Verlagerung vieler Schritte ins Digitale. Auch die Installation eines Nahinfrarot-Strahlers zur Trocknung (ursprünglich für die Zwischentrocknung gedacht) trägt zur Umweltentlastung bei, da dieser effizienter ist als konventionelle Infrarot-Strahler. Ein Manko allerdings ist, dass das Papier im digitalen Dekordruck im Gegensatz zum Rotationstiefdruck mit einem Primer (Acrylat) behandelt werden muss. Insgesamt können im Produktionsprozess sowie durch den Wegfall der Druckzylinder-Herstellung ca. 423 Tonnen CO2-Äquivalente eingespart werden.

Das neue Verfahren hat Modellcharakter aufgrund seiner Wirtschaftlichkeit bei kleineren Losgrößen von bis zu 3 Tonnen, was vor allem in kleinen Stückzahlen neu eingeführte Dekormotive miteinschließt. Der Wegfall der aufwändigen Druckzylinder-Herstellung dürfte hierbei besonders attraktiv sein. Ein Nachteil ist jedoch, dass einige Dekore (Haptik, Metallic, Deckweiß) mit dem digitalen Dekordruck noch nicht möglich sind.