Anlage zur Herstellung von Einscheiben-Sicherheitsglas im innovativen FloatPlus-Verfahren

Umweltentlastung

Umweltentlastung

Kurzbeschreibung

Die Glas Trösch GmbH in Mengen produziert Einscheiben-Sicherheitsglas. Nach der Herstellung des Flachglases muss dieses speziell behandelt werden, um die Widerstandsfähigkeit gegen thermische und mechanische Belastungen zu erhöhen. Das Einscheiben-Sicherheitsglas wird vorwiegend in Gebäuden eingesetzt.

Bei der konventionellen Herstellung von vorgespanntem Sicherheitsglas wird das Flachglas zunächst geschnitten, geschliffen, gebohrt und gefräst. Zwischen den einzelnen Arbeitsschritten sind immer wieder Waschvorgänge notwendig. Anschließend wird das Glas in einem Härteofen getempert, d. h. durch Aufheizen auf etwa 600° C und anschließendes schnelles Abkühlen thermisch vorgespannt. Dadurch wird die Widerstandfähigkeit erhöht.

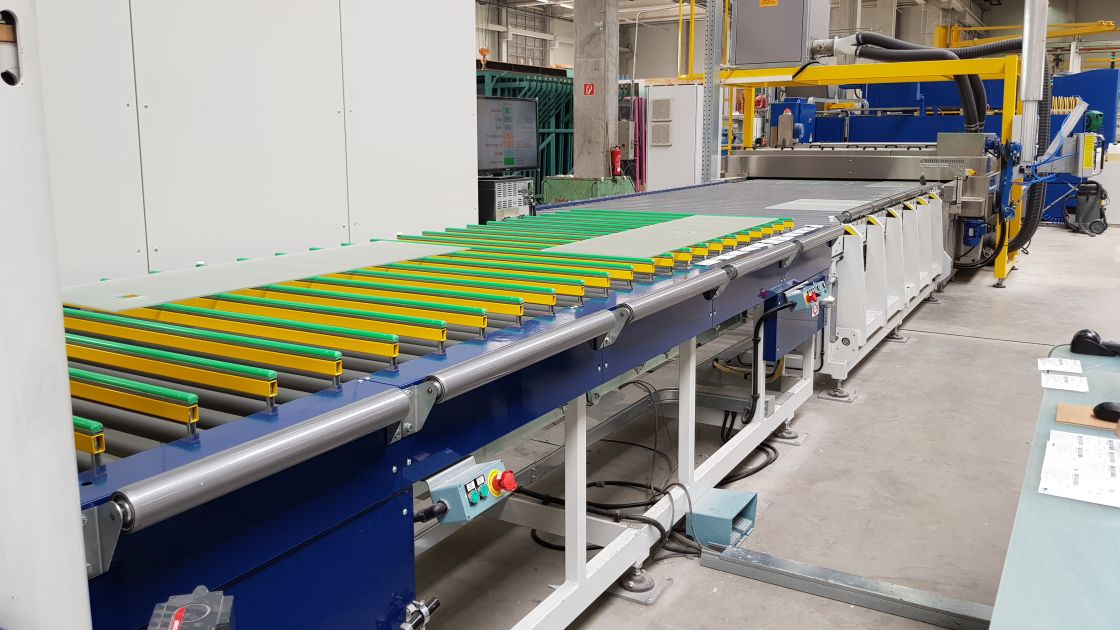

Nun plant die Glas Trösch GmbH, eine Anlage mit FloatPlus-Verfahren zu installieren. Dabei werden die einzelnen Prozessschritte zu Anlagenkomponenten verknüpft und Computer gesteuert optimiert. Dadurch verringern sich die Durchlaufzeiten und der Materialverlust sowie die Anzahl der Waschvorgänge und damit der Wasserverbrauch. Innovatives Kernstück der Anlage ist ein energieeffizienter Härteofen. Der Ofen ist in viele, einzeln ansteuerbare Heizzonen unterteilt, so dass das Glas zonen- und temperaturgenau erhitzt werden kann.

Mit diesem Vorhaben kann der jährliche Energiebedarf von 10,99 auf 2,23 Gigawattstunden reduziert werden. Dadurch können ca. 4.500 Tonnen CO2-Emissionen im Jahr vermieden werden. Darüber hinaus kann der jährliche Wasserverbrauch um 25 Prozent und die Materialverluste um 30 Prozent gesenkt werden.